TECHNISCHER

AUSBAU ( ab 1945 )

Mit

dem technischen Ausbau des Betriebes und notwendigen Rationalisierungsmaßnahmen

wird 1952 begonnen.

1953:

neues Kanzleigebäude

In

der Nacht vom 16. auf den 17. Februar 1952 brennt das alte Kanzleigebäude

völlig nieder. Wichtige Geschäftsunterlagen und wertvolle alte Ölgemälde

fallen den Flammen zum Opfer.

1952

– 56: Elektrifizierung und Verbesserung des Betriebes

im Steinbruch (Förderbänder,

große Brecheranlage)

1958:

Inbetriebnahme des neuen Gipswerkes und einer Siloanlage

1960:

neue Hochleistungskocheranlage erhöht die Kapazität und verbessert die

Qualität der Produkte.

1962:

Inbetriebnahme von 2 Schaufelladern und eines Koppelwalzenbrechers im

Tagbau Moosegg.

1964:

Erneuerung des gesamten Fuhrparks

Ankauf einer Füll- und Wiegemaschine mit einer Leistung von ca.

350 Sack à 50 kg/h.

Einrichtung eines modern ausgestatteten Labors zur Überwachung

der Produktion.

In

den folgenden Jahren werden ein Werkstättengebäude und Sozialräume

gebaut.

1969

beginnt ein großes Investitionsvorhaben:

- Etappe

– Fertigstellung 1970:

Errichtung eines Spezialgipswerkes mit

Gipskochern, Entstaubungsanlage, Lagerungs- und Mischungsanlage, Absackungsanlage,

isolierte Stahlsilos mit pneumatischer Be- und Entladung.

- Etappe

– Inbetriebnahme 1972: Errichtung einer Anlage nach den jüngsten

Erkenntnissen zur Erzeugung von Maschinenputzgips nach dem

Rheinstahl-Trägergas-Brennverfahren (Trägergas-Brennanlage

„Danburg“ - 60.000 jato).

Die Rauchsäule über dem Gipswerk ist Wasserdampf, der beim

Brennvorgang entsteht.

Aufgrund

der enormen Nachfrage nach Maschinenputzgips folgt 1973 noch eine

weitere Maschinenputzgipsanlage (Trägergas-Brennanlage „Mühlburg“-

100.000 jato ).

In den 70er Jahren steigt die Nachfrage nach Maschinenputz.

Die Förderung im

Gipsbergbau Moosegg und Webing muss entsprechend erhöht werden. Dies

bedingt einen Neubau der alten Brecher- und Seilbahnanlage. |

|

1981: Beginn mit der

Einführung einer elektronischen Datenverarbeitung.

1982:

Mischanlage im Werk „Mühlburg“ wird grundlegend erneuert und ergänzt:

| 1988:

Die Idee der "Fabrik im Grünen" nimmt Gestalt an.

Grundstoffindustrie ist nur in Verbindung mit aktiven

Umweltschutzmaßnahmen möglich.

Durch das patentierte

Trägergas-Brennverfahren können Branntgipse in beliebiger

Phasenzusammensetzung erzeugt werden.

|

|

|

|

|

Bildergalerie

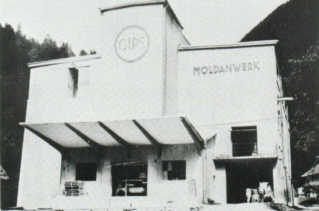

Gipswerk Grabenmühle

Werksgebäude mit Mühlen-, Brennerei-, Verpackungs- und

Verladegebäude, um 1950 |

Gipswerk Grabenmühle

Sackabfüllung, 1969 |

Gipswerk Grabenmühle

Errichtung und Montage einer neuen Hochleistungskocheranlage,

1959 |

Gipswerk Grabenmühle

Silo- und Hochleistungskocheranlage, 1959 |

Gipswerk Grabenmühle

Links im Vordergrund altes Brennereigebäude, Bildmitte neu

errichtete Siloanlage mit Hochleistungskocher, im Hintergrund

die "Grabenmühle", 1959 |

Gipswerk Grabenmühle

Errichtung eines Werkstättengebäudes, 1965 |

Gipswerk Grabenmühle

Im Vordergrund das "alte Gipsbrennereigebäude", im

Hintergrund die neu errichtete Gipskocheranlage, 1970 |

Gipswerk Grabenmühle

Links im Vordergrund Gipsplattenwerk, Bauzeit 1965 - 1968,

Bildmitte Spezialgipswerk mit Gipskochern und altem

Brennereigebäude, abgetragen 1970, im Hintergrund Silo- und

Hochleistungskocheranlage, Bauzeit 1955 - 1960, 1970 |

Gipswerk Grabenmühle

Abbruch des alten Brennereigebäudes, 1970 |

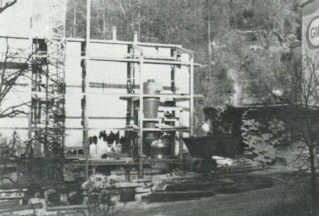

Errichtung der Trägergasbrennanlage "Danburg"

anstelle des alten Gipswerkes, 1971 |

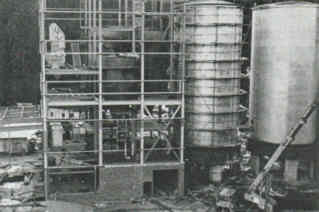

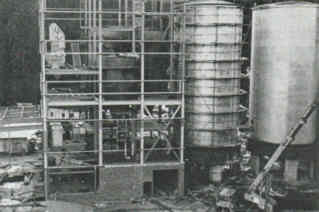

Gipswerk Grabenmühle

Baubeginn der Maschinenputzgipsanlage "Mühlburg",

1973 |

Gipswerk Grabenmühle

Bau der Maschinenputzgipsanlage "Mühlburg", rechts im

Vordergrund Silotürme, 1973 |

Maschinenputzgipsanlage "Mühlburg", Brennzyklon |

Maschinenputzgipsanlage "Mühlburg", automatische

Sackabfüllanlage |

Gipswerk Grabenmühle

Maschinenputzgipsanlage "Mühlburg", Gesamtansicht |

Gipssteinbruch Moosegg

Bildmitte - Brecheranlage mit Fördervorrichtungen zur

Seilbahnbergstation, Hintergrund Mannschaftshütte, errichtet

1956, abgetragen 1978, 1970

|

Einsatz einer "Fiat" - Laderaupe und eines

elektrischen Bohrwagens, 1970 |

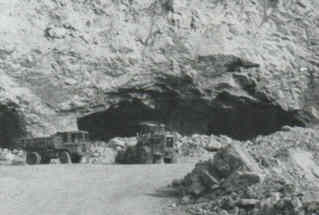

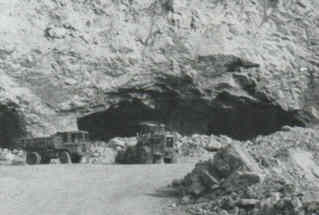

Gipssteinbruch Moosegg

Rohgipssteingewinnung um 1970 |

Gipssteinbruch Moosegg

Rohgipssteingewinnung um 1980 |

|

|